При производстве спирта, после стадии дистилляции/ректификации на выходе имеется несколько продуктов: основной продукт этиловый спирт и ряд побочных продуктов, таких как эфирно-альдегидная фракция (ЭАФ), сивушное масло и послеспиртовая барда. Если сивушное масло и ЭАФ составляют на современных ректификационных установках 1-3% от общего количества выпускаемого этилового спирта, то количество жидкой (нативной) послеспиртовой барды примерно в 10-12 раз больше количества этилового спирта. Переработка и утилизация послеспиртовой барды, особенно на спиртзаводах большой мощности, всегда представляла большую проблему, так как практикуемый ранее многими заводами сброс послеспиртовой барды приводил к существенному экологическому загрязнению окружающей среды, а транспортировка барды в жидком виде на животноводческие предприятия на большие расстояния экономически не целесообразна. Также жидкая, не переработанная барда быстро закисает.Так как послеспиртовая барда содержит большое количество белка, дрожжевую массу, клетчатку, то она является ценным продуктом, который можно использовать с экономической выгодой спиртового предприятия при одновременном решении проблемы экологического загрязнения.

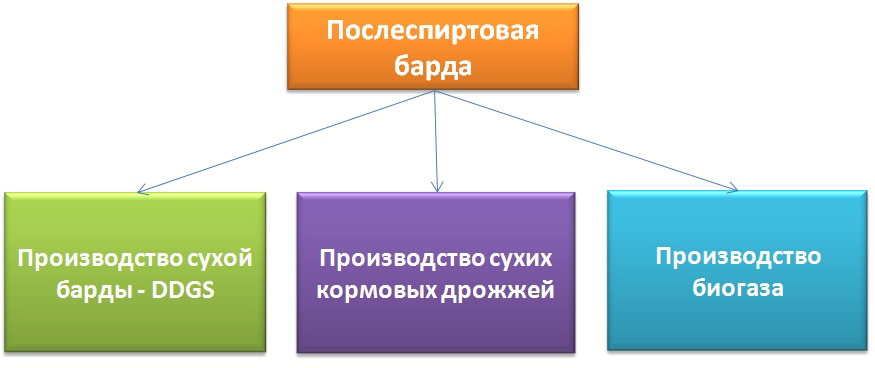

Сегодня существует несколько методов использования послеспиртовой барды для получения экономической выгоды и решения проблем утилизации отходов спиртового производства:

При производстве биогаза, послеспиртовая барда направляется в специальные емкости реакторы — метантенки, где происходит процесс переработки барды под воздействием анаэробного брожения. Выделяемый метан собирают в газгольдерах, очищают и используют для собственных нужд предприятия.Данный способ переработки послеспиртовой барды не нашел большого распространения на спиртовых предприятиях России и стран СНГ из-за доступности для предприятий природного газа, а также из-за необходимости утилизации большого количества ила, остающегося после метанового брожения. К тому же способы (оборудование) утилизации послеспиртовой барды и получаемые продукты были утверждены Приказом №365 от 4.12.2012 Федеральной службы по регулированию алкогольного рынка (РОСАЛКОГОЛЬРЕГУЛИРОВАНИЕ), в котором утверждается порядок полной переработки послеспиртовой барды и перечень соответствующего технологического оборудования. В соответствии с Приложением 1 к данному приказу полная переработкой послеспиртовой барды осуществляется организациями только при условии отсутствии отходов и стоков.

При производстве сухих кормовых дрожжей послеспиртовая барда сепарируется на центрифугах или фильтрах, дробина отделяется, а фугат направляется в специальные дрожжегенераторы, куда добавляется питание и дрожжи. При соблюдении технологических параметров ведения процесса дрожжегенеарции наращивается биомасса дрожжей. Далее биомасса из ферментеров направляется на термолиз и на сушку. Для данного процесса используются, как правило распылительные сушилки, недостатками которых являются большие габариты и энергоемкость.

Сухие кормовые дрожжи производятся согласно ТУ и ГОСТ 26498-85 Дрожжи кормовые. Упаковка, маркировка, транспортирование и хранение.

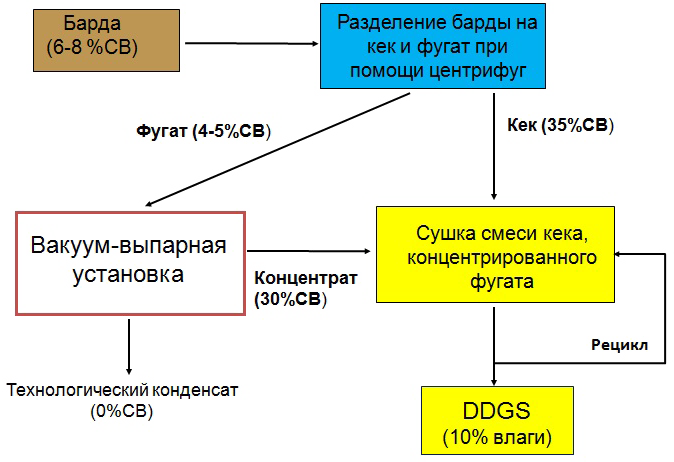

Самым распространенным на спиртовых предприятиях России и СНГ методом переработки послеспиртовой барды является производство DDGS, которое является наиболее полным циклом переработки. Данный метод включает в себя три основные стадии:

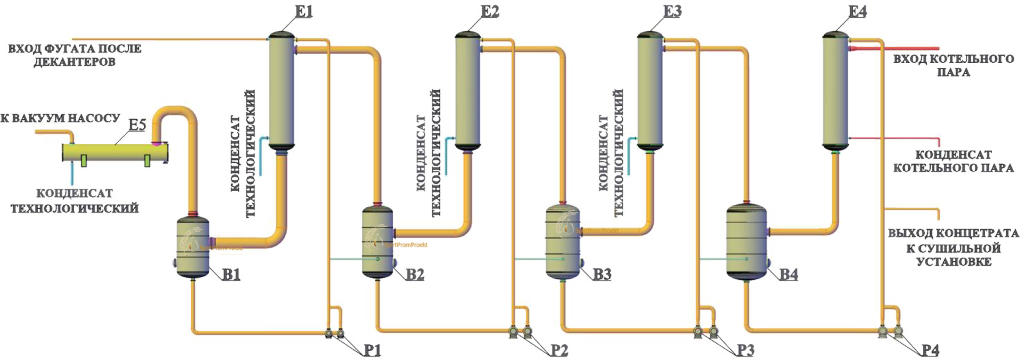

E1 — E4 – пленочные испарители

Е5 – конденсатор паров

В1 — В4 – паросепараторы

Р1 — Р4 – рециркуляционные насосы

Аппаратурное оформление вакуум-выпарных установок может быть как с кожухотрубчатыми, так и пластинчатыми. Кожухотрубчатые испарители, используемые для выпаривания фугата послеспиртовой барды могут быть пленочного типа или с принудительной циркуляцией. Каждый из этих двух типов испарителей имеет свои преимущества и недостатки Испарители пленочного типа более эффективны, но их диапазон применения ограничивается вязкостью продукта. При высокой вязкости концентрата используют испарители с принудительной циркуляцией.

На выходе из вакуум-выпарной установки получается два потока:

первый — упаренный фугат, представляющий из себя концентрированные растворенные вещества (белки, дрожжи и т.д.)

второй поток — технологический конденсат. Это выпаренная влага из фугата барды.

Технологический конденсат не содержит сухих веществ и имеет как правило следующие показатели: ХПК — до 1500 мг О2/л, БПК20 — до 750 мг О2/л. Используют конденсат для технологических нужд на производстве — приготовление замеса, приготовление СИП растворов для мойки оборудования и т.д. или направляют на локальные очистные сооружения предприятия.

3. После упаривания концентрированный фугат (концентрат) направляется вместе с кеком из декантеров в смеситель, куда также добавляется определенное количество уже высушенной барды (рецикл) для обеспечения требуемого по параметрам сушилки уровня влажности замеса. Если влажность замеса будет слишком большой, то это приведет к налипанию массы к лопаткам сушилки, что может привести к ее забиванию и остановке.

Из смесителя масса подается шнековым транспортером в сушильную установку.

Для сушки послеспиртовой барды используют как правило барабанные, газовые сушильные установки и паровые сушилки с трубным пучком. Газовые сушилки более энергоэффективные, но вторичное использование отработанных газов после сушки затруднительно. При этом паровые сушилки с трубным пучком являются более энергозатратными, но вторичный пар после них может быть использован на стадии упаривания.

После стадии сушки послеспиртовую барду (DDGS) направляют на грануляцию или в не гранулированном виде направляют на складирование или фасовку в мешки. Сухую барду фасуют, как правило, в мешки 25кг или биг-беги (прим. от англ. Big Bag). Также сухую барду хранят в вертикальных силосах и отгружают на авто и ж/д транспорт россыпью.

Специалисты компании ООО «СпиртПромПроект» имеют многолетний опыт проектирования, строительства, пуско-наладочных работ цехов переработки послеспиртовой барды.